Explications et illustrations d'un concept dont on entend tous parler tous les jours...

Des mots compliqués pour parler de choses simples, voilà de quoi brouiller les esprits. Dans cet article, on vous donne les clés pour comprendre enfin le Lean Management. Vous ne pourrez plus dire que vous ne saviez pas !

D’abord appelé Lean Manufacturing, le Lean Management est une méthode de gestion développée chez Toyota pour accélérer les cycles de production de l’usine. Elle a vu le jour après la 2nde Guerre Mondiale, à un moment où chaque ressource était rare et précieuse. Il fallait donc éviter tout gaspillage.

Grâce au Lean, les performances de Toyota vont se montrer bien supérieures à celles des constructeurs automobiles occidentaux. La méthode a prouvé son efficacité et on l’utilise encore aujourd’hui.

En optant pour le Lean, l’entreprise choisit de s’inscrire dans une démarche d’amélioration continue ou de qualité totale. Plus qu’une simple méthode, c’est avant tout un état d’esprit.

Avant de partir à la chasse au gaspillage, c’est tout le système d’organisation qui doit être repensé en profondeur. L’entreprise peut ainsi partir sur de bonnes bases !

Et les collaborateurs dans tout ça ? Pour que ça marche, le facteur humain est au cœur des rouages. Si l’ensemble des collaborateurs comprennent les enjeux du Lean et s’impliquent dans le projet, les effets sur le long terme n’en seront que meilleurs et c’est toute l’entreprise qui en bénéficiera !

Des outils, il y en a des dizaines et chacun a sa propre utilité. Parmi les plus connus, en voici quelques-uns :

il permet d’identifier les formes de gaspillage en les classant selon 8 familles. On évite ainsi : la surproduction, les stocks inutiles, le temps d’attente, les déplacements inutiles, les processus excessifs, les mouvements inutiles, la non-reconnaissance des idées des collaborateurs.

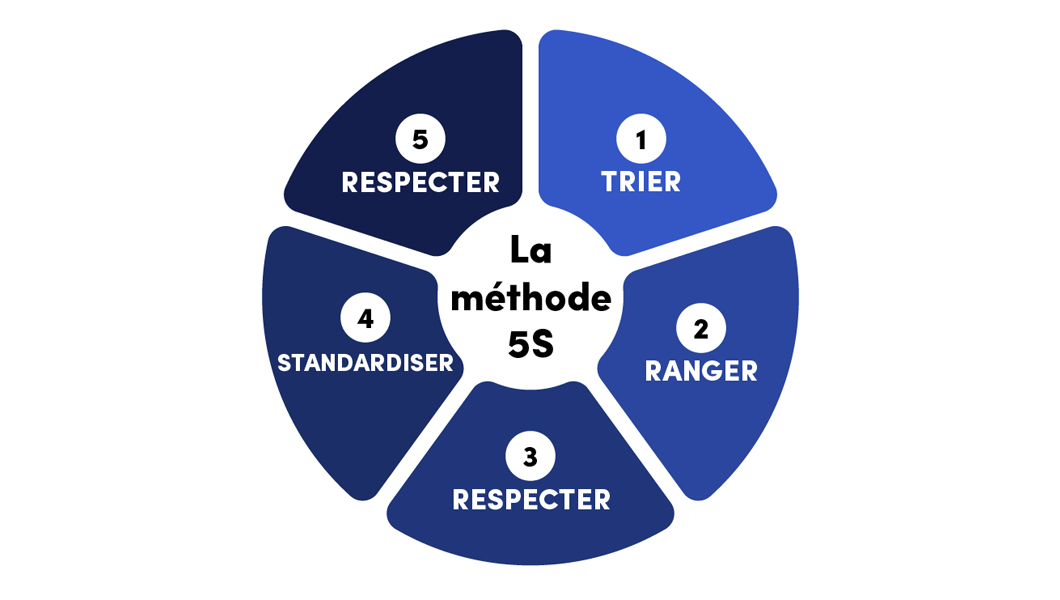

Il vise à améliorer l’environnement de travail et réduire la perte de temps.

Il permet l’amélioration continuellement des processus par des actions simples, peu coûteuses au quotidien. Auxquelles on peut associer la méthode PDCA pour leur réalisation.

Il s’agit d’un dimensionnement interne pour avoir à disposition la charge et les ressources nécessaire à l’utilisation du concept du « just in time ».

Il améliore la qualité et l’efficacité des processus de l’entreprise.

Elle vise à stabiliser les processus et leur fluidité, notamment grâce à des indicateurs de suivi de la performance. C’est un outil très important pour visualiser ce qui peut être améliorer dans les méthodologies mises en place.

En résumé : d’abord, on se lance, on bâtit, on essaye. Ensuite, on mesure et on analyse, on maintient le suivi. Pour finir, on apprend, on ajuste, on se redirige, on améliore.

Finalement, que se passe-t-il dans l’entreprise quand on opte pour le Lean ?

Tout ça dans un seul objectif : Optimiser la production par la réduction des gaspillages.

Et vous, pour quel outil du Lean allez-vous opter ?